Časté otázky o elektronike

Zažívam oxidáciu medených olovených rámov po konečnom vytvrdnutí. Nechcem vystavovať svoje zostavy prísnemu kyslému čisteniu a zvyšovať moje náklady. Existujú nejaké alternatívy?

Toto je bežný problém, s ktorým sa stretli spoločnosti zaoberajúce sa montážou integrovaných obvodov. Postformovanie, konečné vytvrdnutie a vypálenie sa uskutočňujú dávkovým procesom v peci. Teploty pre tento proces môžu prekročiť 200 o C, a keď sú vo vzduchovej atmosfére, povedie to k oxidácii medených olovených rámov.

Najlepšou alternatívou je použiť inertnú atmosféru vo vytvrdzovacej peci po forme. Väčšina štandardných pecí pre tento proces nie je navrhnutá na používanie inertnej atmosféry. Existuje niekoľko predajcov, ktorí vyrábajú pece s inertnou atmosférou pre tento proces. Ideál O2 Úroveň ppm pre tento proces je <1000 ppm.Pri týchto O2 Ppm, je možné dosiahnuť dobré konečné vytvrdenie a odstrániť medené olovené rámy na oxidáciu. Počiatočné náklady na výmenu rúr môžu byť mierne neúmerné; Vaše celkové náklady na vlastníctvo sa však znížia a kvalita zostavy sa zvýši, nehovoriac o odstránení potenciálnych environmentálnych problémov s odstraňovaním oxidu medi pomocou kyslého leptania a čistenia deionizovanou vodou.

Air Products má ponuku, inteligentný systém riadenia dusíka (INCS), ktorý dokáže monitorovať O2 úrovne ppm vo vytvrdzovacej peci a udržujte konzistentný O2 Ppm pri kontrole spotrebovaného dusíka. Požiadajte Air Products, aby zhodnotil vaše procesy a pomohol vám pri prechode na proces vytvrdzovania formy na inertnú atmosféru.

V našich zostavách s flip chipmi sa stretávame so slabým tokom nedostatočného plnenia. Aká je možná príčina a existuje riešenie, ktoré možno implementovať na zlepšenie nášho procesu nedostatočného vypĺňania?

V súčasnosti vyhodnocujeme použitie medeného drôtu namiesto zlatého drôtu v našom procese spájania drôtov. Pri našej konverzii zo zlata na medený drôt sme implementovali použitie formovacieho plynu (5% H2/95% N2) formovania guľôčok. Potrebujeme formovací plyn pre medený drôt?

V súčasnosti vyhodnocujeme použitie medeného drôtu namiesto zlatého drôtu v našom procese spájania drôtov. Pri našej konverzii zo zlata na medený drôt sme implementovali použitie formovacieho plynu (5% H2/95% N2) formovania guľôčok. Potrebujeme formovací plyn pre medený drôt?

Toto je otázka, ktorá bola položená v minulosti a formovaní Free Air Ball (FAB) pomocou formovacieho plynu (5 % H2/95 % N2) je veľmi bežné pri spájaní medeným drôtom. FAB využívajúce meď bol skúmaný a hoci väčšina ľudí verí, že meď nebude oxidovať; však robí. Ak sa FAB vykonáva na vzduchu, na guľôčke sa objaví tenká vrstva oxidu a bude potrebná väčšia sila na spojenie medzi drôtom a prepojovacou podložkou integrovaného obvodu (IC). Táto väčšia sila môže spôsobiť mikrotrhliny pod prepojovacou podložkou, ktoré je ťažké pozorovať a vidieť pri niektorých procesoch spájania medených drôtov. Aby sa zabránilo tvorbe tejto oxidovej vrstvy, dôrazne sa odporúča formovací plyn.

Air Products môže poskytnúť niekoľko možností dodávky formovacieho plynu, od vopred zmiešaných zväzkov valcov až po zmiešavacie systémy na mieste. Máme znalosti a odborné znalosti na bezpečné poskytovanie riešení pre vaše procesy montáže IC a na zlepšenie vášho procesu.

Aký je najlepší spôsob, ako znížiť odpad vznikajúci v procese spájkovania vlnou bez obsahu olova (SAC Alloy)?

Concerned about reflow issues and looking for a wider processing window?

HDI (high density interconnection boards) assembly with small geometry components can pose many assembly issues. With the smaller components, most likely a Type 4 (30–38, micron ball size) or Type 5 (15–25, micron ball size), solder powder paste will be used. This allows for an increase in solder volume for smaller footprints and provides an improved solder joint. The flux chemistries will vary; however, most assembly houses use a no clean formulation.

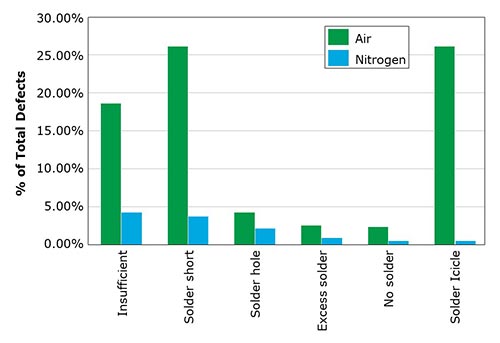

When using the small micron solder powder, there is a tendency for the powder to oxidize at a faster rate during the reflow process. This is due to the increase in surface volume and less oxide dissolution into the solder mass. In an air atmosphere reflow process for lead-free solder, the flux chemistries begin to polymerize and lose fluxing capacity, leading to poor wetting, insufficient solder joints, and other defect issues.

Using a nitrogen atmosphere in the reflow furnace, with a maximum oxygen level of 1000 ppm in the reflow zone, provides a wider processing window and less assembly processing issues. The nitrogen atmosphere reduces the polymerization of the flux, allowing for enhanced solder wetting and improved solder joint quality. Another added benefit of using nitrogen is that the solder powder will not oxidize and allows for improved wetting.

If you are interested in understanding how the use of nitrogen in your SMT (surface mount) reflow process can improve your HDI assembly process and reduce costs, please contact Air Products for an evaluation of your assembly process and learn how our team of experts can assist you.